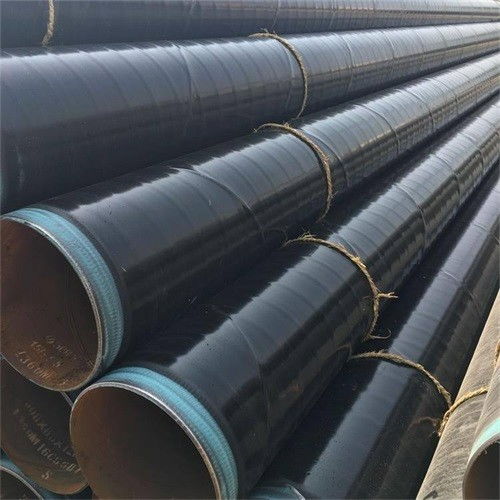

产品展示

探索大口径直缝焊管工厂的魅力

想象在广袤的工业版图中,有一群默默奉献的工厂,它们生产着支撑现代文明的重要材料——大口径直缝焊管。这些工厂不仅拥有先进的技术,更承载着无数工程师和工人的智慧与汗水。今天,就让我们一起走进这些大口径直缝焊管工厂,看看它们是如何将钢板变成坚固可靠的管道,为各行各业提供坚实的支持。

工厂的生产流程:从钢板到管道

走进大口径直缝焊管工厂,首先映入眼帘的是一条条繁忙的生产线。这些工厂的生产流程复杂而精密,每一个环节都经过精心设计,确保最终产品的质量。让我们一步步了解这个过程。

1. 板探:确保钢板质量

生产的第一步是板探。每一块用于制造直缝焊管的钢板,都会经过全板超声波检验。这一步骤至关重要,因为只有确保钢板本身没有缺陷,才能保证最终产品的质量。超声波检验可以发现钢板内部的微小裂纹和气孔,避免这些缺陷流入下一道工序。

2. 铣边:打造完美边缘

接下来是铣边。通过铣边机对钢板的两边缘进行双面铣削,使它们达到要求的板宽、板边平行度和坡口形状。这一步骤对于后续的成型和焊接至关重要,因为只有边缘平整,才能保证焊缝的均匀和牢固。

3. 预弯边:赋予钢板曲率

预弯边是利用预弯机进行板边预弯,使板边具有符合要求的曲率。这一步骤为后续的成型做准备,确保钢板在成型过程中能够顺利地弯曲成所需的形状。

4. 成型:打造管道雏形

成型是整个生产流程中最为关键的一步。在JCO成型机上,预弯后的钢板经过多次步进冲压,压成“J”形,然后再将钢板的另一半同样弯曲,压成“C”形,最后形成开口的“O”形。这一步骤需要极高的精度和稳定性,因为任何微小的偏差都可能导致最终产品的质量问题。

5. 预焊:初步连接管道

成型后的直缝焊钢管合缝,并采用气体保护焊(MAG)进行连续焊接。这一步骤是初步连接管道的关键,为后续的内焊和外焊打下基础。

6. 内焊和外焊:强化管道结构

内焊和外焊是生产流程中最为复杂的环节。采用纵列多丝埋弧焊(最多可为四丝)在直缝钢管的内侧和外侧进行焊接。这一步骤不仅需要高精度的焊接技术,还需要严格的控制,以确保焊缝的强度和均匀性。

7. 超声波检验:确保焊缝质量

焊接完成后,需要对直缝焊钢管的内外焊缝及焊缝两侧母材进行100%的超声波检查。这一步骤是为了确保焊缝没有缺陷,因为任何微小的裂纹或气孔都可能导致管道在使用过程中出现问题。

8. X射线检查:进一步验证质量

除了超声波检查,还需要对内外焊缝进行100%的X射线工业电视检查。采用图象处理系统以保证探伤的灵敏度,进一步验证焊缝的质量。

9. 扩径:提升尺寸精度

对埋弧焊直缝钢管全长进行扩径,以提高钢管的尺寸精度,并改善钢管内应力的分布状态。这一步骤对于提升管道的承压能力和使用寿命至关重要。

10. 水压试验:确保管道强度

在水压试验机上对扩径后的钢管进行逐根检验,保证钢管达到标准要求的试验压力。这一步骤是为了确保管道的强度和密封性,避免在使用过程中出现泄漏或破裂。

11. 倒棱:处理管端

将检验合格后的钢管进行管端加工,达到要求的管端坡口尺寸。这一步骤是为了方便管道的连接和使用。

12. 再次超声波检验:确保最终质量

扩径和水压后,再次逐根进行超声波检验,以检查直缝焊钢管在扩径、水压后可能产生的缺陷。这一步骤是为了确保最终产品的质量。

13. 再次X射线检查:全面验证

对扩径和水压试验后的钢管进行X射线工业电视检查和管端检查,全面验证管道的质量。

工厂的技术创新:引领行业发展

大口径直缝焊管工厂不仅在生产流程上精益求精,更在技术创新上不断突破,引领行业发展。这些工厂引进了先进的生产设备和检测技术,不断提升产品的质量和性能。

高频焊接技术

高频焊接技术是大口径直缝焊管生产中的一项重要技术。通过高频电流加热钢带边缘,使其迅速熔化并焊接在一起。这项技术不仅提高了生产效率,还确保了焊缝的质量和强度。

- 上一篇: Q355B卷管,高强度低合金结构钢的卓越应用与加工技术解析

- 下一篇: q355b钢板价格多少钱一吨